Raccordi per tubi a saldare di testa in acciaio Gomito da 90 gradi

Gomito a 90 gradi

Materiale: acciaio al carbonio, acciaio inossidabile, acciaio legato

Tecnico: forgiato e spingente

Connessione: Saldatura

Norma: ANSI, ASME, AP15L, BACCANO, JIS, BS, GB

Tipo: Gomito 45° e 90° LR/SR, Riduzioni, Tee, Curve, Cap, Croce.

Spessore parete: SCH5-SCH160 XS XXS STD

Superficie: vernice nera/olio antiruggine/galvanizzato immerso a caldo

Angoli: 30/45/60/90/180°

Dimensioni: 1/2"-80"/DN15-DN2000

Certificato: ISO -9001:2000, API, CCS

Applicazione: industria chimica, industria petrolifera, industria edile e altro

Ispezione: controllo interno della fabbrica o ispezione di terze parti

Imballaggio: pallet in compensato/custodia in legno o secondo le vostre specifiche

Processo tecnologico

Gomito senza saldatura: un gomito è un raccordo utilizzato a cavallo di un tubo.Tra tutti i raccordi per tubi utilizzati nel sistema di tubazioni, la proporzione è la più grande, circa l'80%.Generalmente, vengono selezionati diversi processi di formatura per gomiti con materiali o spessori di parete diversi.I processi di formatura comuni del gomito senza saldatura nei produttori includono la spinta a caldo, lo stampaggio, l'estrusione, ecc.

1. Stampaggio a caldo

Il processo di formatura del gomito a spinta a caldo è un processo di riscaldamento, espansione e piegatura del manicotto vuoto sullo stampo sotto la spinta della macchina di spinta utilizzando una speciale macchina di spinta a gomito, uno stampo centrale e un dispositivo di riscaldamento.La caratteristica di deformazione della curva a caldo è quella di determinare il diametro della billetta secondo la legge che il volume del materiale metallico rimane invariato prima e dopo la deformazione plastica.Il diametro della billetta utilizzato è inferiore al diametro del gomito.Il processo di deformazione della billetta viene controllato tramite la filiera per far fluire il metallo compresso all'interno dell'arco e compensare le altre parti assottigliate per dilatazione del diametro, in modo da ottenere un gomito con spessore di parete uniforme.

Il processo di formatura del gomito a spinta a caldo ha le caratteristiche di bell'aspetto, spessore uniforme della parete e funzionamento continuo, che è adatto per la produzione di massa.Pertanto, è diventato il principale metodo di formatura del gomito in acciaio al carbonio e acciaio legato ed è anche utilizzato nella formazione di alcune specifiche del gomito in acciaio inossidabile.

I metodi di riscaldamento del processo di formatura includono il riscaldamento a induzione a media frequenza o ad alta frequenza (l'anello di riscaldamento può essere multicerchio o singolo cerchio), riscaldamento a fiamma e riscaldamento del forno a riverbero.Il metodo di riscaldamento dipende dai requisiti dei prodotti formati e dalle condizioni energetiche.

2. Stampaggio formatura

3. Saldatura a piastra media

Usa la piastra media per realizzare metà della sezione del gomito con una pressa, quindi salda le due sezioni insieme.Questo processo è generalmente utilizzato per gomiti superiori a DN700.

Altri metodi di formatura

Oltre ai tre processi di formatura comuni di cui sopra, la formatura a gomito senza saldatura adotta anche il processo di formatura dell'estrusione dello sbozzato del tubo nello stampo esterno e quindi della sagomatura attraverso la sfera nello sbozzato del tubo.Tuttavia, questo processo è relativamente complesso, problematico da utilizzare e la qualità di formatura non è buona come il processo di cui sopra, quindi è usato raramente

ASME B16.9, B16.28

| Dimensione del tubo | Tutti i raccordi | 90 e 45 gomiti e tee | Riduzioni e tronchi di giunzione sovrapposti | Caps | |||||||

|

| Diametro esterno a smusso, D (1) | Diametro interno all'estremità (1) | Spessore parete t | Dimensioni da centro a estremità A,B,C,M | Lunghezza totale, F, H |

| |||||

|

|

|

|

|

|

| Lunghezza totale, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0.06 | +1.6 | ±0.03 | ±0.8 | Non meno dell'87,5% dello spessore nominale | ±0.06 | ±2 | ±0.06 | ±2 | ±0.12 | ±3 |

|

| -0.03 | -0.8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ±0.06 | ±1.6 | ±0.06 | ±1.6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0.09 | +2.4 |

|

|

|

|

|

|

| ±0.25 | ±6 |

|

| -0.06 | -1.6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0.16 | +4.0 | ±0.12 | ±3.2 |

| ±0.09 |

| ±0.09 |

|

|

|

|

| -0,12 | -3.2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0.25 -0.19 | +6.4 -4.8 | ±0.19 | ±4.8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ±0.12 | ±3 | ±0.19 | ±5 | ±0.38 | ±10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ±0.19 | ±5 |

|

|

| |

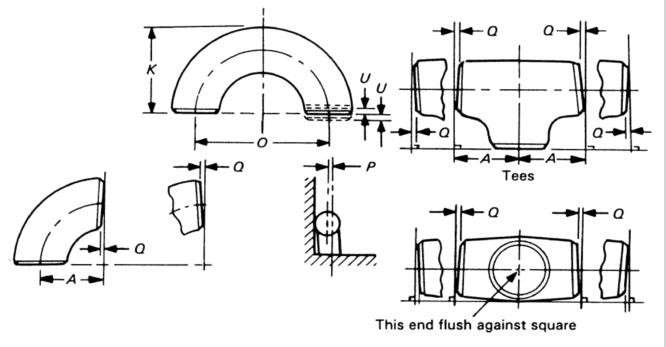

| Dimensione del tubo | Estremità del raccordo a gomito (2) | 180 curve di ritorno | ||||||||||

|

| Diametro esterno del giro, G | Spessore del giro | Raggio filetto di giro, R | Dimensione da centro a centro, O | Torna a- Dimensione faccia, K | Allineamento di Finisce, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0.03 | +0 -1 | +0.06 -0 | +1.6 -0 | +0 -0.03 | +0 -1 | ±0.25 | ±6 | ±0.25 | ±6 | ±0.03 | ±1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0.06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0.06 | +0 -2 | +0.12 -0 | +3.2 -0 |

|

| ±0.38 | ±10 |

|

| ±0.06 | ±2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Dimensione del tubo | Fuori angolo, Q | Fuori piano, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ±0.03 | ± 1 | ±0.06 | ± 2 |

| 5 ~ 8 | ±0.06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ±0.09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

APPUNTI:

Out-of-round è la somma dei valori assoluti delle tolleranze più e meno.

Diametro esterno della canna vedere la tabella a pagina 15.